PVC与塑料助剂配料及混料操作关键点详解——聚焦功能涂料应用

在功能涂料的生产中,PVC(聚氯乙烯)树脂与各类塑料助剂的配料与混料是决定最终产品性能的基础环节。这一过程看似简单,实则涉及诸多细节与科学原理,操作不当极易导致涂层性能下降、生产不稳定甚至产品报废。以下是该过程中需要特别注意的核心问题。

一、 配料环节:精准是基石

- 原料预处理与检验:所有原料(PVC树脂、增塑剂、稳定剂、填料、颜料等)在使用前必须进行严格检验,确保其规格、纯度、含水率等指标符合配方要求。特别是PVC树脂,其聚合度、颗粒形态直接影响加工流变性与最终涂膜性能;填料(如碳酸钙)的粒径与表面处理情况则关系到分散性与涂层力学性能。

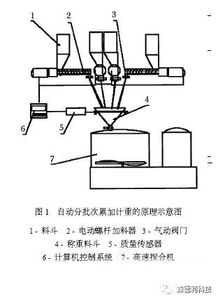

- 称量精度控制:必须使用精度合适的电子秤,并定期校准。助剂尤其是高效能品种(如热稳定剂、光稳定剂、某些功能助剂)添加量通常很小,称量误差会显著放大其对产品热稳定性、耐候性或特殊功能(如抗菌、导电)的影响。建议采用分级称量或预分散母料的方式提高小剂量助剂的添加准确性。

- 投料顺序优化:科学的投料顺序有利于均匀混合和防止局部过热或结团。一般原则是:先加入PVC树脂和部分固体填料或颜料进行初步干混,使树脂颗粒表面得到初步润湿和包覆;然后在搅拌下缓慢加入液体增塑剂等;热敏性或反应性强的助剂(如某些发泡剂、交联剂)应在低温段后期加入。

二、 混料环节:均匀与热历史是关键

- 混合设备与工艺参数匹配:高速混合机(热混)与冷却混合机(冷混)的配合使用是通用工艺。关键在于控制热混的“终点温度”与时间。温度过低,树脂塑化不良,助剂分散不匀;温度过高或时间过长,可能导致PVC树脂因过热而降解(初期“黄变”),或某些热敏助剂提前分解失效。终点温度通常根据树脂型号和增塑剂吸收特性设定,并需通过实验确定。

- 分散与分布均匀性:混合的目标是实现所有组分在微观尺度的均匀分布。对于功能涂料,功能性填料(如导电炭黑、抗菌剂)或颜料的分散尤为重要。仅靠高速搅拌可能不足,必要时需采用预分散工艺(如将助剂制成浆料或母料)或使用三辊研磨等分散设备进行预处理,确保功能粒子充分解聚并稳定分散在体系中。

- 冷却与防吸潮:热混后的物料必须立即进入冷混机充分冷却至40℃以下,以防止物料因余热结块、降解或发生缓慢的化学反应。冷却后的混合料应密封包装,存放在阴凉干燥处,防止吸潮。吸潮的粉料在后续挤出或涂覆加工中易产生气泡、鱼眼等缺陷,并可能影响某些助剂(如某些有机锡稳定剂)的效能。

三、 针对功能涂料的特殊考量

功能涂料(如抗菌涂料、导电涂料、耐候涂料、阻燃涂料)对配料混料有更高要求:

- 功能助剂的相容性与稳定性:必须确保功能性助剂(如抗菌离子、阻燃剂、抗静电剂)与PVC树脂基体及其他助剂具有良好的相容性,在混合和储存过程中不发生迁移、析出或反应失效。

- 协同与对抗效应:多种助剂并用时,需充分考虑其相互作用。例如,某些填料可能影响阻燃剂的效能,某些颜料可能加速PVC的光降解,需通过配方设计和实验验证来平衡。

- 工艺的再现性:功能涂料对性能一致性要求极高。必须将配料混料的所有参数(温度、时间、转速、加料顺序等)标准化、文件化,并严格执行,确保每一批次的混合料质量稳定。

PVC功能涂料的生产中,配料与混料绝非简单的物理混合,而是一个精细的制备过程。只有严格控制原料、精准执行工艺、深刻理解各组分间的相互作用,才能为后续的塑化、涂覆工序提供稳定优质的半成品,最终获得性能卓越、功能持久的涂层产品。

如若转载,请注明出处:http://www.zdxy-zwj.com/product/61.html

更新时间:2026-02-24 15:50:48